‘트렌드’라는 이름으로 끊임없이 소비를 부추기는 패션 산업은 친환경의 반대편에 있는 것처럼 보인다. 그러나 반대로

버려지는 것을 모아 새로운 제품을 만들고 판매하는, 지구에 좀 더 이로운 행동을 하는 브랜드도 있다.

리사이클링의 전설, 프라이탁

‘리사이클링 브랜드’ 하면 가장 먼저 떠오르는 브랜드, 프라이탁(Freitag). 자전거를 좋아하던 그래픽 디자이너 마커스 프라이탁과 다니엘 프라이탁은 비가 오는 날씨에도 가방 안의 스케치북을 보호해줄 가방이 필요했다. 시중에서 필요한 가방을 찾지 못한 이들은 낡은 트럭의 방수천막과 자전거 부품을 이용해 가방을 만들었다. 1993년, 프라이탁의 역사적인 모델, 메신저백이 탄생한 순간이다. 이후 우편배달원을 통한 입소문 덕분에 프라이탁은 불과 1년 만에 스위스 전역에 이름을 알렸다. 프라이탁의 특징 중 하나는 유일함이다. 같은 천으로 만들었더라도 하나라도 같은 디자인은 없다. 프라이탁을 갖는 건 세상에 하나뿐인 디자인을 갖는다는 뜻이다. 지난 21년간 각기 다른 디자인의 가방을 300만 개 이상 생산했고, 규모는 몇백 배로 커졌지만 그들은 처음과 크게 다르지 않다. 여전히 모든 공정은 취리히 안에서 이루어지고, 끊임없이 실험을 통해 새로운 디자인을 선보인다.

재료

프라이탁 가방의 주 재료는 타폴린이라는 타르를 칠한 방수천이다. 이를 위해 5년 이상 된 폐방수천을 수거하는 데 연간 390톤 이상이 사용된다. 이 외에 자전거의 부품인 이너튜브, 자동차의 안전벨트 등도 사용한다.

생산 과정

1 방수천을 얻는 것부터 공정이 시작된다. 5년 이상 된 방수천을 사용하며, 직원 4명이 유럽 전역을 돌아다니며 트럭 운송 업체와 개인 트럭 운전사들에게서 방수천을 구한다.

2 매해 350개의 업체에게 받은 방수천은 취리히에 위치한 공장 겸 본사로 향한다. 워싱, 재단, 포장과 보관을 포함한 모든 공정이 이곳에서 이루어진다.

3 효율적인 재단을 위해 커다란 천의 형태로 절단한다. 이 과정에서 불필요한 부품이나 오염물질을 제거한다.

4 세 번의 단계를 거친 천은 빗물을 이용해 세탁한다(공장 지붕에 빗물을 모으는 시스템을 갖춰두었다). 세척 마지막 단계에서 사용한 비교적 깨끗한 물은 다음 회분을 세척할 때 재활용한다.

5 제작을 맡은 디자이너가 투명 탬플릿을 사용해 재단한다.

6 커팅된 방수천은 재단과 봉재 과정을 거처 비로소 가방의 모양을 갖게 된다.

7 완성된 가방은 스튜디오에서 테스트 작업을 거친 다음 보관 창고로 옮겨진다. 일년에 40만 개의 가방이 생산된다.

8 전체 공정을 거친 완제품은 서랍장 형태의 디스플레이가 돋보이는 매장에서 판매된다.

예상할 수 없는 디자인, 래;코드

코오롱에서 전개하는 래;코드(Re;code)는 국내 패션 기업에서 진행하는 유일한 업사이클링 브랜드다. 패션 브랜드의 이월 상품은 대부분 할인 매장을 통해 판매되는데, 할인 매장에서도 판매되지 않은 3년이 지난 제품은 소각 처리된다. 물론 한 번도 입지 않은 제품인 경우가 대부분이고, 연간 40~60억원치의 제품이 소각된다. 이런 낭비를 생산적인 활동으로 전환하고자 하는 고민에서 래;코드가 시작됐다. 래;코드의 의상은 바짓단을 자르거나 디자인을 변형하는 단순한 리폼과는 좀 거리가 있다. 팬츠를 재킷으로, 낙하산 천을 재킷 원단으로 활용하는 등 예상치 못한 변형이 이루어진다. 소각될 재고 의상을 활용하는 인벤토리 라인, 자동차의 에어백이나 시트 커버 등을 활용하는 인더스트리얼 라인, 군복, 군용 텐트, 낙하산 등 군용품으로 만드는 밀리터리 라인으로 나뉘어 소재를 다각도로 활용하고 디자인한다. 제작 과정 중 단순한 해체작업은 ‘굿윌스토어’의 지적 장애인들에게 맡기고 있으며, 탈북 새터민에게 인턴십 기회를 제공하고 있다. 아울러 매 시즌 신진 디자이너들과 협업을 진행한다.

재료

코오롱의 재고 의류와 공장에서 남은 원단이 재료의 절반 이상을 차지하며, 산업 폐기물이나 군용 제품도 활용한다. 샘플 작업을 한 후 생산에 들어가게 되는데 재고 의상의 수량이나 남은 원단에 따라 제품의 개수가 결정된다.

생산 과정

1 안양에 위치한 코오롱의 아울렛, 세이브 프라자의 창고. 수백 개의 재고 박스가 쌓여 있는데 3년이 지난 옷은 소각 처리된다.

2 코오롱 인더스트리FNC 자회사의 의상을 만드는 공장에서 가져온 쓰고 남은 원단이다.

3 육군에서 보내주는 군복과 낙하산, 그리고 군용텐트를 모아놓은 창고의 모습. 맨 위칸의 군용텐트는 3~4번 빨면 진흙물이 빠지고 회색의 빳빳한 천으로 변한다.

4 재고 의상이나 남는 천을 보면서 시즌의 전체적인 구상을 한다. 개별적인 디자인을 하기보다는 시즌의 전체적인 디자인 방향을 정립한다.

5 디자이너 브랜드에는 없는 과정이 몇 개 있는데 그중 하나가 해체 작업이다. 단순한 작업의 경우 굿윌스토어에서 진행되지만, 복잡한 의상은 디자이너들이 직접 해체한다.

6 해체와 디자인 작업이 끝나면 20년 경력의 재단사들과 의논하면서 함께 소재를 이해하고 본격적으로 옷을 만든다.

7 샘플이 완성되면 품평 및 수량 결정 등을 조율하고 순차적으로 생산을 진행한다.

8 생산이 끝나면 래;코드만의 태그(10벌 미만으로 제작되는 경우 고유 번호를 붙인다)를 달아 매장에서 판매한다.

나눌 수 있어 행복해

래;코드는 지난해 10월, 명동 성당 옆 복합 문화 공간인 1898+ 광장에 나눔의 공간을 오픈했다. 가치 있는 소비에서 나아가 업사이클링을 알릴 수 있는 공간을 선보이고자 하는 의지였다. 리사이클링 및 업사이클링 관련 서적과 독립 출판물로 채워놓은 도서관과 환경에 대한 영상을 보여주는 시청각실, 리사이클링을 체험할 수 있는 오픈 공방으로 이루어져 있다. 래;코드의 아카이브 의상과 국내 리사이클링 브랜드의 제품 또한 전시하고 있다. 환경과 윤리적 패션 그리고 함께 가치 있는 소비가 무엇인지 체험할 수 있는 곳이자 패션회사에서 운영하는최초의 비영리 공간이다.

세월의 흔적을 담다, 카네이테이

올해 1월 론칭한 카네이테이(Kanei Tei)는 미국과 유럽에서 사용하는 군용 텐트로 가방을 제작한다. 처음부터 업사이클링을 생각한 것은 아니었고, 색다르지만 의미가 담긴 소재를 찾다가 발견한 것이 미군용 텐트였다고 한다. 숄더백, 여행용 가방은 물론 클러치백과 지갑 등을 제작하고 있으며 소재는 디자인에 따라 조금씩 다르다. 흔히 재활용이라고 하면 아이템을 소재화해 새로운 제품을 만든다고 생각하기 쉬운데 오랜 세월을 거쳐 더욱 가치가 높아지는 것들은 그 가치를 그대로 살리는 것이 보기에도 아름답고 친환경적인 생산이라고 생각한다. 텐트를 이용한 제품을 만들 때도 텐트 그대로의 요소를 최대한 담아내기 위해 고민하고 디자인한다. 어떤 소재를 썼는지도 물론 중요하지만 패션에 있어 가장 중요한 것은 결국 디자인이라 생각하기 때문이다. 리사이클링만을 지향하는 브랜드는 아니지만 카네이테이는 환경이나 기부에 관심이 많다. 2년 전에 론칭한 기부 바이 카네이테이 양말을 보면 알 수 있다. 양말을 하나 구입할 때마다 비영리단체인 한국장애인도우미견협회에 수익금 일부를 기부하고 있다.

재료

해외 업체를 통해서 군용 텐트를 수입해온다. 제2차 세계대전 시 사용했던 텐트와 중동 국가에서 전시 준비 목적으로 사용한 텐트가 대부분이다. 불순물이 많은데 워싱작업을 통해 깨끗하고 부드러운 상태로 만든다.

생산 과정

1 안양에 위치한 코오롱의 아울렛, 세이브 프라자의 창고. 수백 개의 재고 박스가 쌓여 있는데 3년이 지난 옷은 소각 처리된다.

2 코오롱 인더스트리FNC 자회사의 의상을 만드는 공장에서 가져온 쓰고 남은 원단이다.

3 육군에서 보내주는 군복과 낙하산, 그리고 군용텐트를 모아놓은 창고의 모습. 맨 위칸의 군용텐트는 3~4번 빨면 진흙물이 빠지고 회색의 빳빳한 천으로 변한다.

4 재고 의상이나 남는 천을 보면서 시즌의 전체적인 구상을 한다. 개별적인 디자인을 하기보다는 시즌의 전체적인 디자인 방향을 정립한다.

5 디자이너 브랜드에는 없는 과정이 몇 개 있는데 그중 하나가 해체 작업이다. 단순한 작업의 경우 굿윌스토어에서 진행되지만, 복잡한 의상은 디자이너들이 직접 해체한다.

6 해체와 디자인 작업이 끝나면 20년 경력의 재단사들과 의논하면서 함께 소재를 이해하고 본격적으로 옷을 만든다.

7 샘플이 완성되면 품평 및 수량 결정 등을 조율하고 순차적으로 생산을 진행한다.

8 생산이 끝나면 래;코드만의 태그(10벌 미만으로 제작되는 경우 고유 번호를 붙인다)를 달아 매장에서 판매한다.

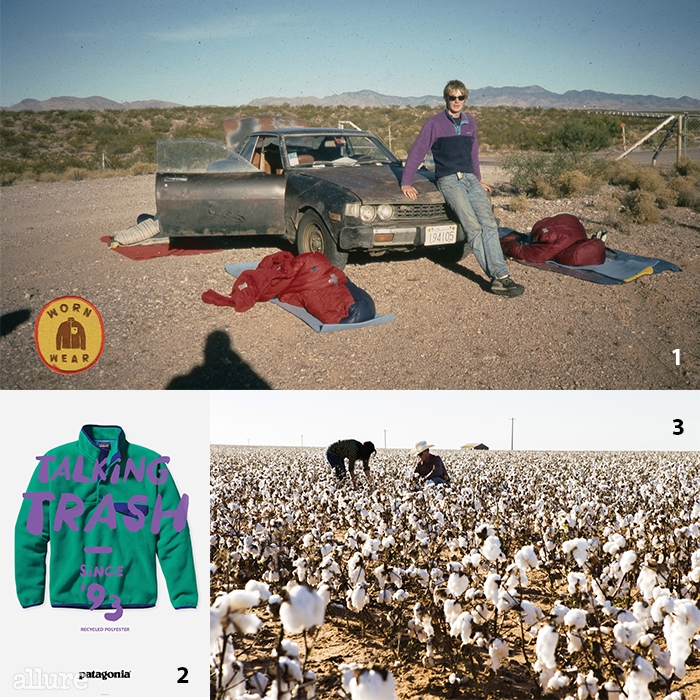

자연과 함께, 파타고니아

대표적인 사회적 기업이자 친환경 아웃도어 브랜드, 파타고니아(Patagonia). 1973년, 창립자 이본 쉬나드는 자신이 만든 암벽등반용 피톤 장비(바위의 갈라진 틈새에 박는 금속못)가 환경을 파괴한다는 것을 깨닫고, 자연에 해를 끼치지 않으면서 제품을 만들어야겠다고 결심하면서 브랜드가 시작되었다. 화학 비료를 사용하지 않은 목화에서 얻은 유기농 순면과 염색 가공 처리하지 않은 캐시미어를 사용하며, 1993년부터는 아웃도어 브랜드 최초로 플라스틱 병을 재활용한 소재를 사용하고 있다. 올해는 전체 컬렉션의 29% 정도에 재활용 폴리에스테르 소재를 사용했다. 동물과 인적 자원을 보호하는 노력 또한 게을리 하지 않는다. 생산부터 유통까지 정당한 방법으로 얻은 거위털로 만든 다운 소재만을 사용하고 일부 제품은 공정 무역을 통해 생산한다. 2007년부터는 친환경 제품 인증 기관인 블루 사인과 협력해 생산과 공급과정에서 발생하는 원재료의 소비를 줄이고, 작업에 쓰인 오염물과 공기를 정화하고 있다.